I. Nguồn gốc xuất xứ của Digital Twin? Bối cảnh và xu hướng ứng dụng hiện nay

1.1 Ai là người phát minh ra nó?

Khái niệm về bản sao kỹ thuật số lần đầu tiên được đưa ra trong cuốn sách ‘Mirror Worlds’ năm 1991 của David Gelernter, sau đó Michael Grieves của Viện Công nghệ Florida đã áp dụng khái niệm này vào sản xuất.

Đến năm 2002, Grieves đã chuyển đến Đại học Michigan khi ông chính thức giới thiệu khái niệm bản sao kỹ thuật số tại hội nghị của Hiệp hội Kỹ sư Sản xuất ở Troy, Michigan.

Tuy nhiên, NASA mới là nơi đầu tiên áp dụng khái niệm song sinh kỹ thuật số, và trong Báo cáo Lộ trình năm 2010, John Vickers của NASA đã đặt tên cho khái niệm này. Ý tưởng này được sử dụng để tạo ra các mô phỏng kỹ thuật số của tàu vũ trụ và tàu vũ trụ để thử nghiệm.

Khái niệm song sinh kỹ thuật số tiếp tục lan rộng vào năm 2017, khi Gartner xếp hạng nó là một trong 10 xu hướng công nghệ chiến lược hàng đầu. Kể từ đó, khái niệm này đã được ứng dụng trong vô số ứng dụng và quy trình công nghiệp.

1.2 Bối cảnh và xu hướng ứng dụng hiện nay

Trong những năm gần đây, việc tích hợp bản sao kỹ thuật số vào sản xuất đã chứng kiến sự gia tăng đáng kể. Các công ty tận dụng công nghệ này để tạo ra môi trường sản xuất nhanh nhẹn, hiệu quả và phản hồi nhanh hơn. Họ muốn có khả năng dự đoán lỗi thiết bị, hợp lý hóa hoạt động và đẩy nhanh quá trình phát triển sản phẩm. Bản sao kỹ thuật số đang giúp họ đạt được những mục tiêu này.

Sự tăng tốc này chủ yếu đến từ cuộc cách mạng Công nghiệp 4.0, với các yếu tố như khả năng kết nối không giới hạn, tự động hóa sâu, học máy và xử lý dữ liệu thời gian thực. Những yếu tố này không chỉ thay đổi cách doanh nghiệp vận hành, mà còn yêu cầu họ thích ứng nhanh hơn để duy trì tính cạnh tranh.

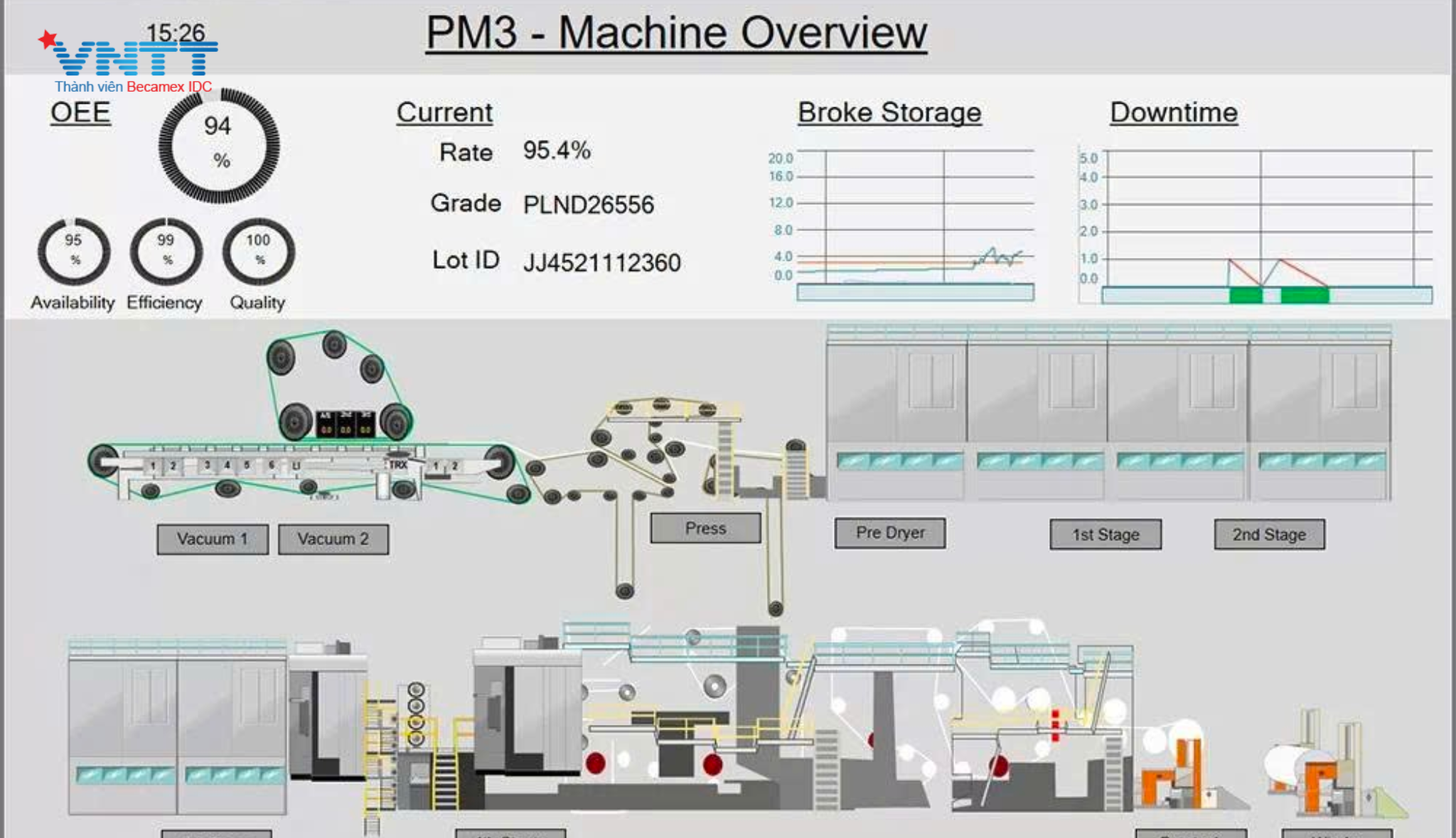

Biểu diễn đồ họa toàn diện về máy làm giấy (sưu tầm)

II. Công nghệ bổ trợ Digital Twin trong nhà máy thông minh

Bản sao kỹ thuật số trong sản xuất không hoạt động riêng lẻ; chúng kết hợp với nhiều công nghệ tiên tiến để nâng cao khả năng của mình:

- Internet Vạn Vật (IoT): Thiết bị và cảm biến IoT cung cấp dữ liệu thời gian thực để nuôi dưỡng bản sao kỹ thuật số, cho phép mô phỏng và phân tích chính xác. Cảm biến theo dõi và thu thập dữ liệu từ môi trường vật lý, phản ánh lại trong bản sao số.

- Trí Tuệ Nhân Tạo (AI) & Học Máy (ML): Các thuật toán AI và ML xử lý lượng lớn dữ liệu được tạo ra, cung cấp thông tin dự đoán và cho phép tự động hóa các quyết định nhằm tối ưu hóa quy trình sản xuất.

- Thực Tế Ảo (VR) & Tăng Cường (AR): Kỹ sư và người vận hành có thể tương tác trực quan với mô hình nhà máy số, nâng cao khả năng phân tích, đào tạo và bảo trì.

- Hệ sinh thái dữ liệu: Doanh nghiệp cần chuẩn bị sẵn nền tảng dữ liệu linh hoạt, hỗ trợ tích hợp phần mềm SCADA, ERP, MES và các cảm biến công nghiệp. Khả năng tương thích này cho phép trao đổi dữ liệu và tích hợp liền mạch nhiều công nghệ khác nhau, nâng cao độ chính xác và chức năng của bản sao kỹ thuật số.

Hình ảnh minh hoạ cho Digital twin

III. 5 Ứng dụng nổi bật của Digital Twin trong sản xuất

3.1 Mô phỏng và thử nghiệm quy trình trước khi triển khai thực tế

Digital Twin cho phép doanh nghiệp mô phỏng toàn bộ quy trình sản xuất trong môi trường số trước khi thực hiện ngoài thực tế. Từ việc thiết kế lại layout nhà máy, thử nghiệm với các dòng nguyên liệu khác nhau, đến việc mô phỏng tốc độ máy chạy – mọi thứ đều có thể kiểm chứng trước khi ra quyết định.

Nghiên cứu điển hình: Tập đoàn EDF (EDF) sử dụng DigitalTwin để thiết kế nhà máy điện hạt nhân.

- Vấn đề: Phát triển nguồn điện ít carbon giá cả phải chăng đòi hỏi hệ thống có hiệu suất cao và đáng tin cậy.

- Giải pháp: Công ty đã sử dụng Twin Builder để phát triển bản sao kỹ thuật số của máy phát điện tua bin nhà máy, giúp họ có khả năng sử dụng bảo trì dự đoán và giảm chi phí sửa chữa.

- Kết quả: Các kỹ sư của EDF thiết kế ra những mẫu thiết kế vượt qua mọi giới hạn và đáp ứng các yêu cầu quy định đầy thách thức, cung cấp công suất đầu ra vô song cho khách hàng trên toàn thế giới.

3.2 Bảo trì dự đoán (predictive maintenance)

Digital Twin giúp theo dõi trạng thái thiết bị theo thời gian thực, sử dụng các mô hình học máy để dự đoán lỗi có thể xảy ra. Thay vì chờ thiết bị hỏng, nhà máy có thể chủ động bảo trì đúng thời điểm, giảm thời gian dừng máy và tiết kiệm chi phí.

3.3 Tối ưu hóa tồn kho và luồng nguyên vật liệu

Kết nối với các hệ thống quản lý như ERP/MES, Digital Twin giúp theo dõi tình trạng kho và dự báo nhu cầu nguyên vật liệu một cách chính xác. Doanh nghiệp có thể mô phỏng luồng nguyên vật liệu trong nhà máy để tối ưu di chuyển, giảm tồn kho và tăng năng suất.

3.4 Giám sát và đánh giá hiệu suất vận hành từ xa

Với mô hình số hóa nhà máy, nhà quản lý có thể theo dõi toàn bộ quá trình sản xuất từ xa qua dashboard trên máy tính, di động hoặc kính AR. Điều này đặc biệt hữu ích ở các khu vực nguy hiểm hoặc nhà máy phân tán.

3.5 Ra quyết định dựa trên mô phỏng What-If Scenario

Mô hình số cho phép kiểm thử các kịch bản khác nhau – thay đổi nguyên liệu, tăng ca, rút ngắn chu kỳ sản xuất – để xem ảnh hưởng thực tế là gì. Từ đó, quyết định được đưa ra dựa trên dữ liệu thay vì cảm tính.

Bản sao kỹ thuật số cho phép người vận hành liên tục giám sát quy trình và hệ thống để đánh giá các phương pháp hiệu quả nhất. Nếu quy trình sản xuất không hoạt động ở công suất lý tưởng, bản sao kỹ thuật số sẽ ngay lập tức chỉ ra các cơ hội cải tiến. Bằng cách tăng hiệu quả sản xuất, bản sao kỹ thuật số giúp các nhà sản xuất thông minh đạt được mục tiêu phát triển bền vững bằng cách giảm tiêu thụ năng lượng và vật liệu.

IV. Những thách thức khi triển khai Digital Twin trong sản xuất

4.1 Dữ liệu phân tán hoặc thiếu chính xác

Digital Twin chỉ hiệu quả khi có dữ liệu đầy đủ và nhất quán. Nhiều doanh nghiệp chưa có hệ thống thu thập dữ liệu trung tâm hoặc đang sử dụng các định dạng dữ liệu không đồng bộ, dẫn đến mô hình số không phản ánh đúng thực tế.

4.2 Tích hợp với hệ thống cũ (Legacy systems)

Nhiều nhà máy vẫn sử dụng hệ thống SCADA, PLC hoặc MES độc lập, không hỗ trợ API mở. Điều này khiến việc tích hợp gặp khó khăn nếu không có giải pháp trung gian hoặc đối tác công nghệ linh hoạt.

4.3 Chi phí đầu tư ban đầu và nguồn lực triển khai

Việc triển khai Digital Twin cần đầu tư vào cảm biến, nền tảng phần mềm, mô hình hóa và đào tạo đội ngũ nội bộ. Với nhiều doanh nghiệp vừa và nhỏ, rào cản ngân sách và năng lực kỹ thuật vẫn còn lớn.

V. Gợi ý từ chuyên gia VNTT – cách vượt qua thách thức

5.1 Làm sạch & chuẩn hóa dữ liệu trước khi mô hình hóa

Đảm bảo dữ liệu được phân loại theo nhóm như: thiết bị, năng lượng, sản lượng, lỗi kỹ thuật… Việc này giúp mô hình Digital Twin chính xác và dễ mở rộng.

5.2 Triển khai theo giai đoạn (POC)

Không cần triển khai toàn nhà máy ngay từ đầu. Hãy bắt đầu từ một dây chuyền hoặc khu vực cụ thể, chứng minh ROI và mở rộng dần khi đã sẵn sàng.

5.3 Giải pháp linh hoạt – BecaTwin từ VNTT

BecaTwin là nền tảng Digital Twin do VNTT phát triển, hỗ trợ triển khai theo module, dễ dàng tích hợp với hệ thống hiện có. Đội ngũ kỹ sư VNTT đồng hành từ khâu khảo sát, mô hình hóa đến huấn luyện và vận hành.

V. Kết luận

Digital Twin đang thay đổi cách các nhà máy hiện đại vận hành: từ quản lý thủ công sang ra quyết định dựa trên dữ liệu; từ phản ứng sự cố sang chủ động dự đoán. Nhưng để triển khai thành công, doanh nghiệp cần chiến lược phù hợp, công nghệ linh hoạt và đối tác đồng hành có năng lực.

Với BecaTwin từ VNTT hoàn toàn có thể tiếp cận công nghệ hiện đại, phù hợp với nhu cầu và ngân sách. Bạn có thể dễ dàng từng bước xây dựng bản sao số cho nhà máy – để thấy toàn bộ hệ thống của mình vận hành hiệu quả hơn, ngay trên một màn hình.

Với kinh nghiệm của mình, chúng tôi là chuyên gia trong việc tạo ra các bản sao kỹ thuật số có khả năng mở rộng và chính xác, mô tả chân thực các tài sản hữu hình của bạn để bạn có thể đưa ra quyết định nhanh chóng và thông minh hơn.

- Giải pháp Digital Twin hoàn chỉnh: Dịch vụ đáp ứng các yêu cầu về chuỗi cung ứng riêng biệt của bạn.

- Tận dụng sức mạnh của dữ liệu thời gian thực và mô phỏng với khả năng phân tích dự đoán tiên tiến.

- Kết nối dễ dàng: Tích hợp dễ dàng với hệ thống quản lý chuỗi cung ứng hiện tại của bạn.

- Hiệu quả về chi phí: Giảm chi phí bằng cách sử dụng bảo trì chủ động và quy trình hiệu quả.

Tìm hiểu thêm: Digital Twin vs BIM – Hiểu đúng để đầu tư đúng

Liên hệ ngay hôm nay!

Bạn đang tìm kiếm một giải pháp quản lý khu công nghiệp và đô thị thông minh toàn diện ?

Liên hệ với VNTT ngay hôm nay để được Demo và tư vấn triển khai miễn phí !

———————–

Công ty CP Công nghệ & Truyền thông Việt Nam (VNTT)

– Địa chỉ: Tầng 16, Toà nhà WTC Tower , Số 1, Đường Hùng Vương, Phường Bình Dương, Thành phố Hồ Chí Minh.

– Hotline: 1800 9400 – 0274 222 0222

– Email: marketing@vntt.com.vn

– Facebook: https://facebook.com/eDatacenterVNTT

– Zalo OA: https://zalo.me/edatacentervntt